何谓定制家具?简单来说就是家具企业在大规模生产的基础上,将每一位消费者都视为一个单独的细分市场。消费者根据自己的要求来设计想要的家具,企业要根据消费者的设计要求来制造的个人专属家具。真正意义上的“定制”并不仅仅是家具样式的制作,而是涵盖设计,布置,制作,工艺,物流等各方面的定制。

大规模定制是近十几年来风靡国内外制造业的一种新的生产模式,它以低成本,敏捷化的操作快速响应单个客户的需求。兼顾定制生产和大规模生产的优点。已有许多企业通过实施大规模定制获得了巨大的竞争优势,如海尔集团,戴尔公司等,当客户能以合适的价格买到一些他们真正想要的产品后,就会希望对欲购买的其他产品也能定制。家具作为一种耐用消费品,其功能不仅是物质的,也是精神的,人们在选购家具时更是季具个性的。

定制设计营销作为一种全新的业务发展模式,成为家具业的新机遇,行业企业纷纷布局定制业务,开始由原来单纯原材料供应商向“设计 + 产品 + 服务”的一站式整体解决方案提供商转变。

作为占有细分市场的实木家具,面对有较成熟的模块化、标准化系统支持的板式定制家具,被迫进行产业升级。在实木家具走向定制时代的过程中设计与生产都面临多方难题亟待解决。

1.实木定制家具与板式定制家具的区别

当前实木定制家具备受市场关注,需求量与日俱增,但传统的实木类家具的部件具有品种多,批量小, 加工复杂,标准化、系列化程度低等缺点,目前定制化加工水平不高。

虽然已有标准规定了实木定制家居制品的术语,但如何实现“实木定制”仍是企业面临的大问题。大多数进行定制升级的实木家具品牌是在对木 门、柜类、木地板、楼梯类等单一产品的创新研发和定制化转型过程中发展而来的,而尝试且实现定制化的企业仍为少数。

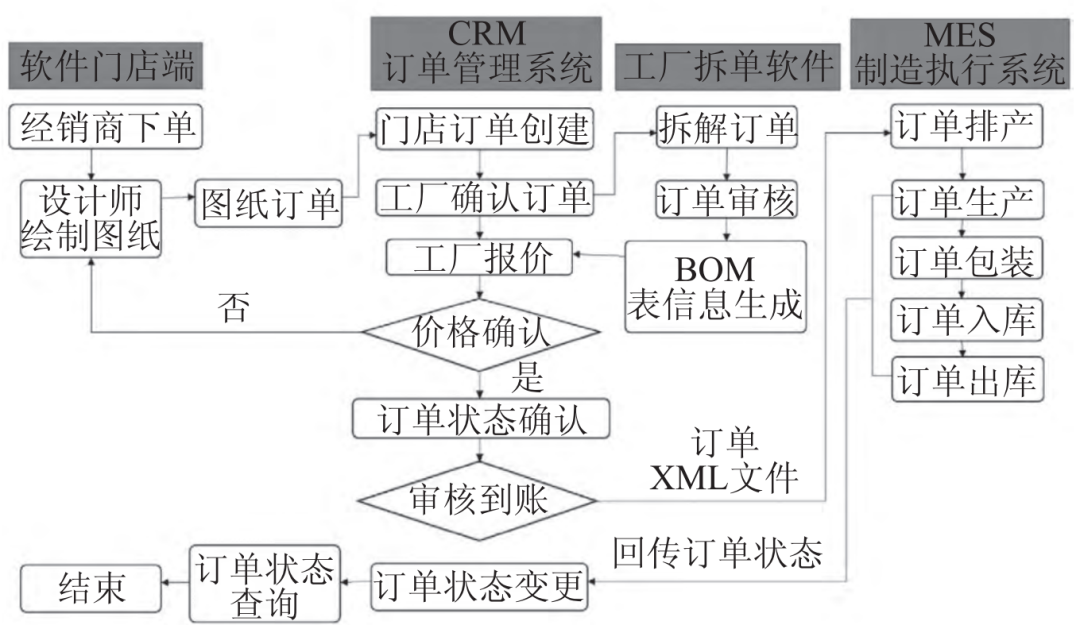

作为定制化家具产品的先驱,板式定制家具已形 成一套完整的设计生产解决方案,包含智能制造系统,全自动化立体仓库和智能物流系统,全流程自动化、信息化和智能化的生产线,做到了从前端设计、客户定制到工厂生产再到物流运输整个过程的无缝对接。板式家具的订单管理系统(如下图)赋予各个零部件以信息条 码,使得快速追踪原板材信息和实现智能制造成为现实。

▲ 板式家具订单管理系统

实木家具相较于板式家具拥有更为复杂的制造过程和更多的零部件,目前虽已有部分企业通过先进设备,实现精准加工、智能下料、降低资源和能量的消耗, 但其智能化生产仍是行业难点。对比实木定制家具和 板式定制家具(如下表)可以看出,实木家具企业普遍存 在信息化落后、标准化程度低、生产周期长、产品设计延展性低的问题。

实木定制 | 板式定制 | |

原料 | 实木锯材或板材为主材 | 人造板为基材 |

尺寸不固定 | 尺寸固定 | |

稳定性不好,木材干缩湿胀 | 稳定性好不易变形 | |

备料环节复杂 | 备料环节一步到位 |

设计 | 造型复杂 | 造型较简单 |

模型修改难度大 | 专用定制软件快速修改造型 | |

客户参与设计程度低 | 客户参与设计程度高 | |

产品设计延展性低 | 产品设计延展性高 | |

拆单自动化程度低 | 系统自动拆单 |

生产 | 增加涂装、砂光步骤 | 可免涂装 |

雕刻须有人工精雕 | 生产线自动化程度高 | |

结构节点复杂 | 标准五金连接 | |

生产周期长 | 生产周期短 | |

拆单自动化程度低 | 系统自动拆单 |

包装 | 部分需先安装再包装 | 平板化包装 |

▲ 实木定制与板式定制家具对比表

2.实木定制家具企业目前存在的问题

笔者调研了某实木定制家具生产线,该企业的产业区为集设计、生产、运输、展厅为一体的家具定制服务中心,现有产品包含美式乡村、意式、欧洲古典、北欧简约、现代简约、中式古典、新中式等多个风格的上百种家具产品,产品展厅占地5万m2。

2.1 实木定制家具设计阶段

通过对设计部的调研和设计师的访谈,该企业实木定制家具设计流程如图2所示,用户可通过公司官网对已有的产品库进行选择,再定制尺寸和细节,或者直接提供定制图样,设计师进行三维效果图和三视图的绘制,设计阶段用时14d左右,该环节出现的问题主要集中在以下几个方面:

1)已有产品没有完善的结构图纸,已有产品数据库搭建不完善。

该情况导致客户下单后,尺寸细节修改的环节过于复杂,人工绘制图纸的时间长,客户等待修改的时间也长。现在该企业正在补录已有产品的结 构图纸并完善产品数据库,但由于产品系列过多,工作进展十分缓慢。

2)已有产品缺失标准化的结构、部件或尺寸模 数,系列衍生困难。

作为定制家具产品,更加注重客户的个性化需求,按需修改尺寸成为很多已有产品的必经之路,但由于现在产品的分类,编码都未制定标准, 尺寸变化的规范也未完善,导致客户定制的产品无法 融入标准生产线,对后续生产过程造成了影响。

3)拆单环节人工操作,自动化程度低。

由于本身 产品的定制属性和非标准,设计制图人员只能人工进 行拆单并绘制各个零部件,该环节不仅考验设计师的 结构设计能力,也需要长久的经验。拆单出错率和设 计阶段的耗时难以降低。